- 服务咨询电话:0535-3120096 133-7138-0066

- 技术指导:173-5358-8806

Shunke Industry and Trade: news center

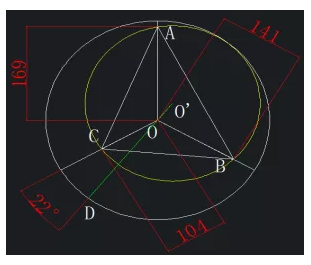

图示如下

12、 根据三点动平衡法相对A与B点,因D点与C点临近,即可按照C点焊接试验配重304g时所检测的振动值V3=104um来计算D点需加调整配重重量为W=1292g(焊条重量计算在内);

公式如下:

Vo----首次清理叶轮积灰未焊接配重块时风机轴承座水平振动值136um;

Wo---A、B、C三点试验配重块重量,304g;

V3----C点焊接试验配重块时检测的轴承座水平振动值104um;

13、 根据风机叶轮直径3000mm、∠COD=22°可计算CD弧长为L=575.6mm(风机叶轮外圆C点往B点方向575.6mm)故直接点焊固定调整配重块W=1292g(临时点焊焊条重量计算在内,因此配重块需验证正确性故未焊满,需减去焊满时焊条的重量,故实际焊接重量为1160g,待确认检测数据正常后再补焊至1292g)至D点;

14、 重复上述3、4、5步骤,测量D点焊接调整配重块时风机运行时轴承座水平振动值V4=130um,同时记录风机、电机各处轴承座振动速度值;

15、 根据上述序号14得出的风机振动V4=130um(测量的速度值为4.7mm/s)数据明显不能满足运行要求,基本与原未焊接配重检测数据一致,判断按照C点检测数据来确认D点增加调整块数据不可取,决定去除D点的调整配重块W=1275g再重新焊接试验配重块Wo至D点进行数据检测;

16、 重复3、4、5步骤,测量D点焊接试验配重块Wo=304g(焊条重量计算在内)时风机运行时轴承座水平振动值V5=91um,同时记录风机、电机各处轴承座振动速度值,确认D点确为轻点,焊接配重对风机振动下降明显,故决定以此数据来计算D点最终需增加的调整块重量;

17、 重新根据上述序号12调整块计算公式进行计算可得:

Vo----首次清理叶轮积灰未焊接配重块时风机轴承座水平振动值136um;

Wo---A、B、C、D四点试验配重块重量,304g;

V5----D点焊接试验配重块时检测的轴承座水平振动值91um;

18、 确认D点最终应增加配重W=918.7g(焊条重量计算在内),因进行上述序号16时已经焊接了试验配重块Wo=304g,故只需再增加焊接重量为W-Wo=918.7g-304g=614.7g配重量即可;

19、 重复上述序号8步骤,在叶轮D点临时焊接配重块460g(临时点焊焊条重量计算在内,因此配重块需验证正确性故未焊满,需减去焊满时焊条的重量,故减去焊补需要的焊条重量154.7g),开机运行检测风机、电机各处轴承座振动速度值水平方向V=1.7mm/s,垂直V=1.0mm/s(因风机在此次开机运行25秒左右风机电机水阻柜水温过高跳停,未能及时检测到V6数值,根据手持测量工具与中控监测数据基本一致,按照中控监测轴承座振动速度值作为依据),完全可以达到生产运行要求。

20、 确认振动值有效合格后再次对风机进行断电隔离,确认风机叶轮停止自转安全后打开检查门,焊接154.7g焊条加固D点配重调整块,清理药皮,最后关闭风机检查门,恢复风机电源送电开机运行(此时已完成风机电机水阻柜降温工作,可重新进行开机运行),待风机运行稳定后检测轴承座振动情况,测量风机轴承座水平振动为V7=49um,现场手持检测及中控监测风机轴承座振动速度水平方向V=1.9mm/s、垂直方向1.1mm/s,数据均在设备运行允许范围之内,可正常生产运行,确认动平衡校验合格后决定带负荷运行检查风机振动情况,在与生产部门协商好后,由巡检现场确认各位置安全、合格后通知中控逐一对生产线上设备进行了开机,最后确认循环风机已经带负荷运行后检测现场轴承座振动情况,检测数据为水平方向2.2mm/s,垂直方向1.2mm/s,此数据在风机正常运行的振动允许范围之内(因风机叶轮叶片上存在积灰情况,可能会导致开机运行时叶片积灰而影响叶轮的不平衡,所以正常运行时与在关闭进出口风门时的运行振动数据是存在轻微差异的)。

总结

风机转子在旋转过程中,由于磨损的因素影响会造成转子叶片出现不规则的耐磨层裂缝及坑洼现象,或者也会有焊接位置焊缝磨损出现分层现象,这样就很可能有粉尘进入这些位置,从而产生一定的不平衡量。基于机械振动原理、参数基础数据可靠、设备情况基础上,通过试重、测量、做图、计算等简单操作,就能将转子的不平衡量进行消除,达到转子振动值下降的现象,使转子运行始终保持在一个允许的范围内,确保生产中设备的安全稳定运行。

其实在实际操作时因此方法为三点动平衡法,所以一般在检测的最开始的未加试验配重,叶轮为不平衡状态时的振动数据后只需要检测叶轮均分三点的振动数值后就能最后确认不平衡点,直接进行配重增加就可以完成校验工作。但因为均分的三点不一定正好处在不平衡点的方向上,所以在上述A、B、C三点方向上进行了增加配重检测数据后再进行了一次D点的试验配重检测振动